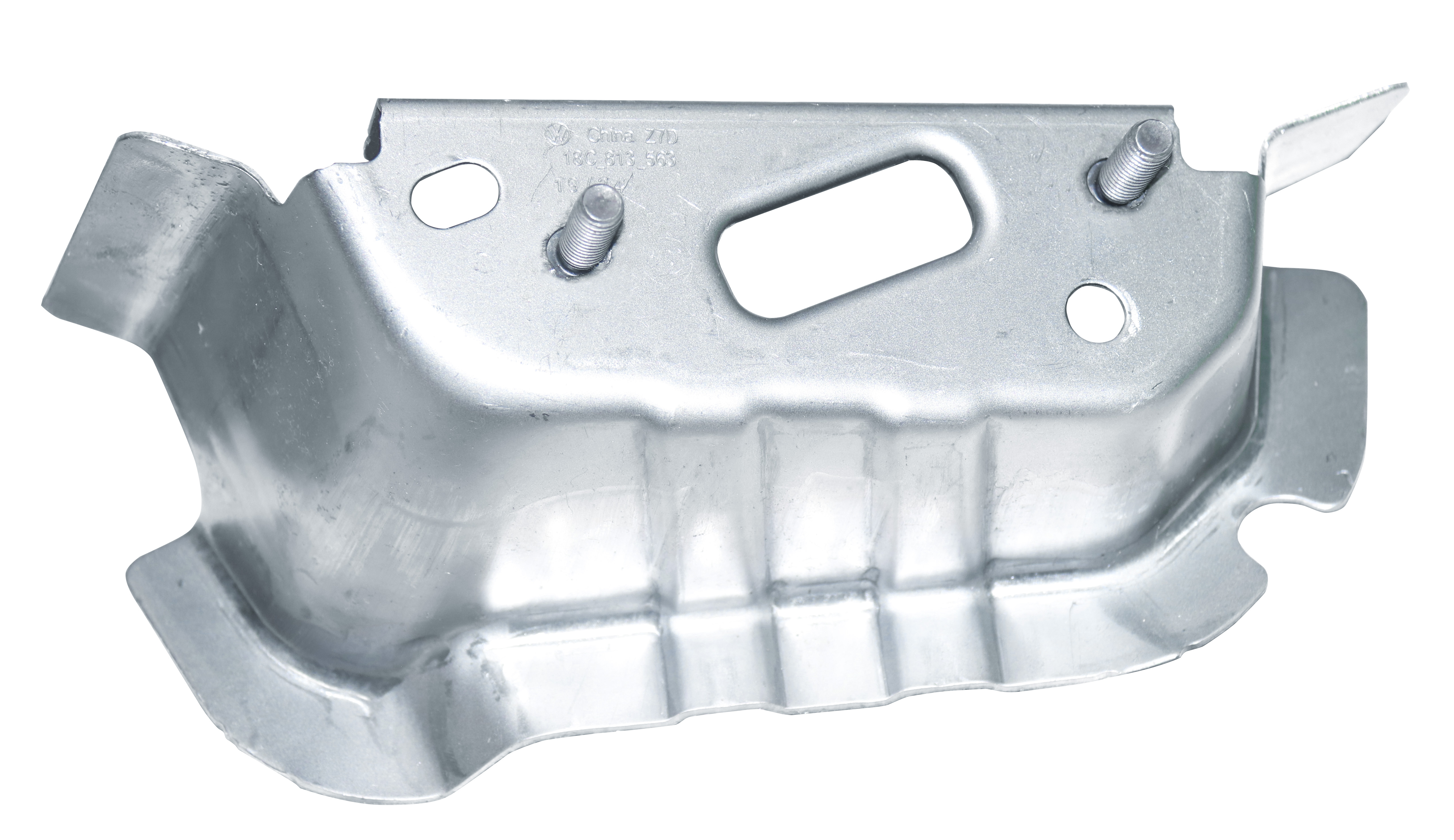

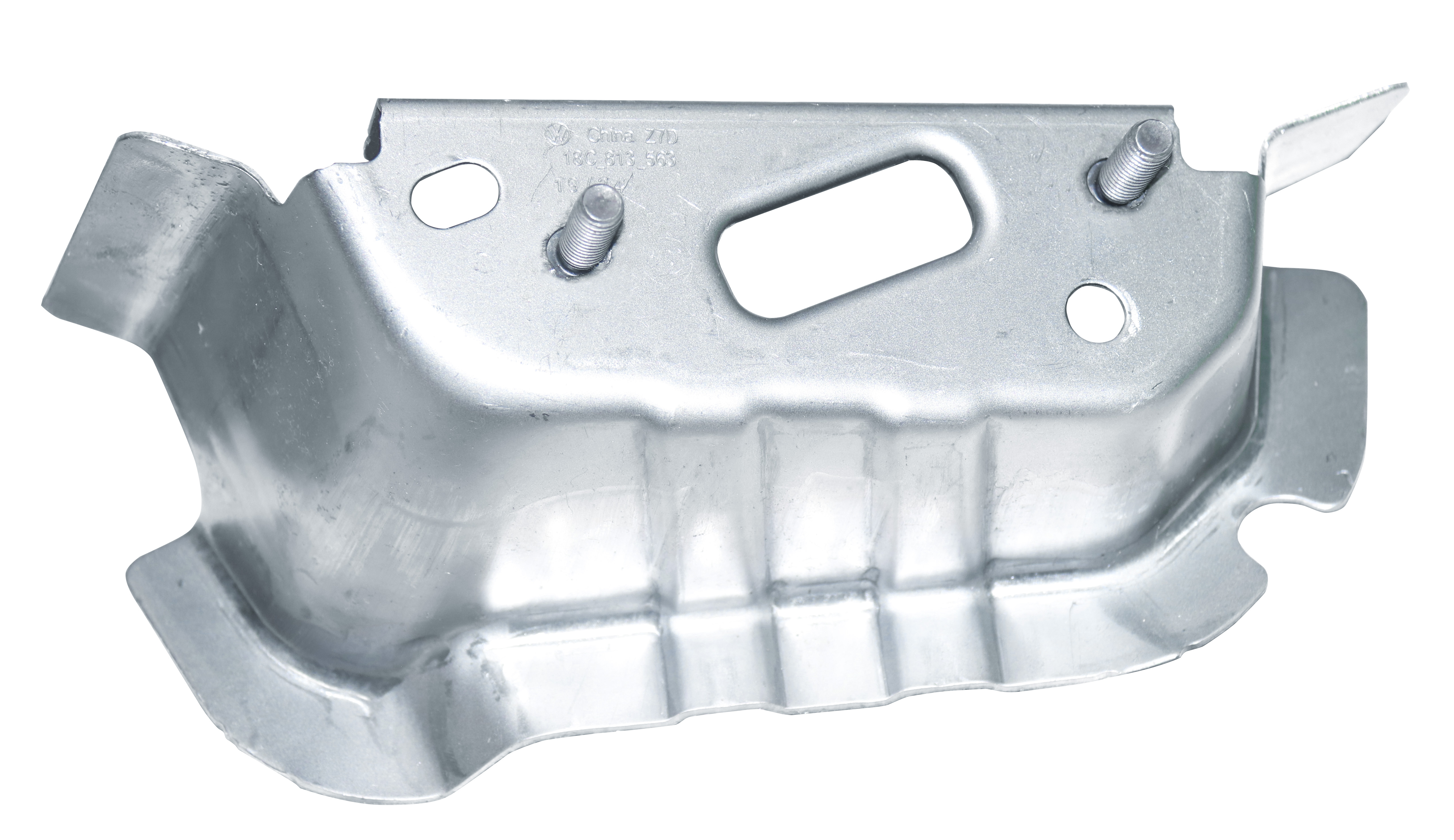

鋁合金���,以其輕質(zhì)����、高強度、耐腐蝕和良好加工性能等特點����,在現(xiàn)代工業(yè)中扮演著重要角色。尤其在航空航天�、建筑����、交通運輸、包裝容器和電子電器等領(lǐng)域,鋁合金的應(yīng)用越來越廣泛。然而,鋁合金的焊接卻是一項技術(shù)難度較高的工藝����,因其具有高熱導(dǎo)率、易氧化��、焊接變形大等特點�����,對焊接技術(shù)和設(shè)備提出了較高要求�。

一、鋁合金的特點

鋁合金具有以下幾個顯著特點:

1. 輕質(zhì)高強:鋁合金的密度約為鋼的1/3��,但強度較高��,這使得鋁合金成為替代鋼材的理想材料�����,特別是在需要減輕重量的場合����。

2. 耐腐蝕性好:鋁合金表面易形成一層致密的氧化膜,這層氧化膜能夠保護鋁合金不受腐蝕����。

3. 無磁性:鋁合金是非磁性材料�����,適用于需要避免磁干擾的場合����。

4. 成形性好:鋁合金易于加工成形�,適合制造各種復(fù)雜形狀的部件。

5. 低溫性能好:鋁合金在低溫下仍能保持較好的力學(xué)性能和韌性�。

二、鋁合金常見焊接方法

1. 電阻焊(Resistance Welding):

特點:焊接速度快���,生產(chǎn)效率高���,焊縫熱影響區(qū)小,接頭變形小���,且焊接過程中無需添加焊材�,減少了氣孔和夾雜物的風(fēng)險���,可獲得良好的接頭強度和密封性���。

適用范圍:特別適用于薄板(通常小于6毫米)及中厚板(可達20毫米)鋁合金的批量焊接�����,如汽車零部件����、航空航天結(jié)構(gòu)件���、電子產(chǎn)品的外殼等。

操作要點:精確控制焊接電流���、時間和壓力�,確保焊接接頭的良好形成��;焊前需對工件進行徹底清潔��,去除油污和氧化膜�����,以提高焊接質(zhì)量�;對于大面積或復(fù)雜形狀的焊接,可能需要采用多點或連續(xù)焊接技術(shù),以避免局部過熱和變形�。

2. 鎢極氬弧焊(TIG焊):

特點:焊縫金屬致密,接頭強度高�、塑性好,可獲得優(yōu)質(zhì)接頭���。

適用范圍:廣泛應(yīng)用于板厚1至20毫米的鋁合金焊接�����。

操作要點:采用交流電源以產(chǎn)生陰極霧化作用���,焊前預(yù)熱(尤其對于厚度大于10毫米的焊件)。

3. 熔化極氬弧焊(MIG/MAG焊):

特點:電弧功率大��,焊接速度快���,適用于厚件焊接(厚度可達50毫米以下)���。

適用范圍:尤其適用于自動化和半自動化焊接。

操作要點:最好使用雙脈沖焊接技術(shù)���,以改善焊縫成型����,減少氣孔和變形。

三�、鋁合金焊接的技術(shù)難點及解決方法

1. 焊接變形:

① 鋁合金熱導(dǎo)率大,約為鋼的2到4倍��,且耐熱性差���,焊接時容易產(chǎn)生變形。

② 解決方法:采用預(yù)熱����、小電流焊接�����、多層多道焊等方法控制變形。

2. 氣孔問題:

① 鋁合金焊接時��,熔池中的氫不易排出��,容易形成氣孔�。

② 解決方法:使用高純度的氬氣保護�����,并控制焊接速度���,使熔池有足夠的時間排氣�。

3. 氧化膜:

① 鋁合金表面容易形成一層難熔的氧化鋁氧化膜�����,影響焊接質(zhì)量�。

② 解決方法:焊接前徹底清理鋁合金表面�����,采用交流電源焊接以清理氧化膜。

4. 接頭軟化:

① 鋁合金焊接接頭容易軟化����,焊縫強度系數(shù)低于母材。

② 解決方法:優(yōu)化焊接參數(shù)�,選擇合適的焊接方法�,如雙脈沖焊接����,以提高焊縫強度�。

鋁合金焊接技術(shù)是現(xiàn)代工業(yè)不可或缺的一部分��,掌握高效�、穩(wěn)定的焊接方法對于提升產(chǎn)品質(zhì)量和生產(chǎn)效率至關(guān)重要���。通過了解鋁合金焊接的技術(shù)難點���、選擇合適的焊接方法,以及掌握正確的操作要點���,我們可以更好地應(yīng)對鋁合金焊接中的挑戰(zhàn)�����。

隨著科技的不斷進步,鋁合金焊接技術(shù)也在不斷創(chuàng)新和完善��。未來�,我們期待更多先進的焊接技術(shù)和設(shè)備出現(xiàn)�,為鋁合金的應(yīng)用開辟更廣闊的空間���。同時,也希望廣大焊接技術(shù)人員能夠不斷學(xué)習(xí)和探索���,共同推動鋁合金焊接技術(shù)的發(fā)展和進步�����。