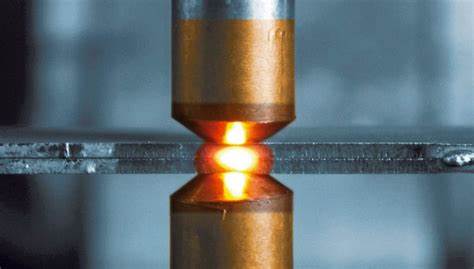

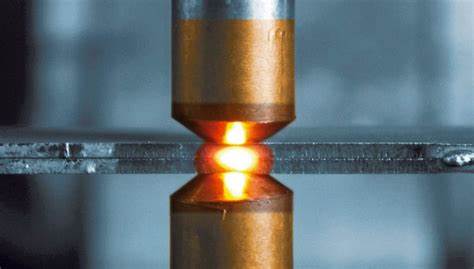

電阻焊作為一種高效、節(jié)能的焊接方法�����,廣泛應(yīng)用于汽車(chē)制造、航空航天����、電子制造等領(lǐng)域。然而���,在實(shí)際焊接過(guò)程中��,電阻焊也會(huì)遇到各種焊接缺陷�����,這些缺陷不僅影響焊接質(zhì)量����,還可能對(duì)產(chǎn)品的性能和安全性構(gòu)成威脅��。本文將列舉常見(jiàn)的電阻焊焊接缺陷���,并探討產(chǎn)生這些缺陷的原因及預(yù)防措施��。

電阻焊焊接常見(jiàn)缺陷及原因分析

1. 裂紋

裂紋是電阻焊中最嚴(yán)重的焊接缺陷之一�����,常常出現(xiàn)在焊縫或熱影響區(qū)���。產(chǎn)生裂紋的原因有多種���,首先是材料因素���,焊件材料中含有較高的碳�、硫�、磷等元素,會(huì)使材料的脆性增加�����,焊接時(shí)更容易產(chǎn)生裂紋����。其次是焊接應(yīng)力,焊接過(guò)程中由于熱脹冷縮等因素產(chǎn)生的熱應(yīng)力和殘余應(yīng)力�����,如果沒(méi)有及時(shí)釋放�����,也會(huì)在焊縫或熱影響區(qū)產(chǎn)生裂紋。最后是焊接工藝���,焊接電流����、焊接時(shí)間�、電極壓力等參數(shù)設(shè)置不當(dāng),可能導(dǎo)致焊縫過(guò)熱或過(guò)冷���,形成裂紋���。

2. 氣孔

氣孔是指在焊縫內(nèi)部或表面形成的空洞,是影響焊接質(zhì)量的重要因素���。氣孔的形成主要有三個(gè)原因:一是氣體保護(hù)不足��,焊接過(guò)程中未能有效排除空氣中的氧氣��、氮?dú)獾葰怏w�,這些氣體進(jìn)入焊縫形成氣孔;二是焊材污染����,焊件或焊條表面存在油污、銹跡等污染物����,焊接時(shí)產(chǎn)生氣體無(wú)法排出;三是焊接參數(shù)設(shè)置不當(dāng)����,如焊接電流、焊接時(shí)間等參數(shù)設(shè)置不合理��,影響氣體逸出����。

3. 未熔合

未熔合是指焊縫金屬與母材之間或焊縫金屬層與層之間未能完全熔合����,是影響焊接接頭強(qiáng)度的重要因素。未熔合的原因主要包括接頭設(shè)計(jì)不合理�,如接頭間隙過(guò)大或過(guò)小,導(dǎo)致焊縫未能完全熔合���;焊接參數(shù)設(shè)置不當(dāng)����,如焊接電流過(guò)小,焊接時(shí)間過(guò)短��,導(dǎo)致焊縫未能充分熔化�;電極壓力不足,導(dǎo)致焊縫未能緊密接觸���。

4. 夾渣

夾渣是指焊縫中殘留的非金屬夾雜物���,如焊渣、氧化物等���,夾渣會(huì)影響焊縫的強(qiáng)度和韌性�����。夾渣的形成主要是由于焊材質(zhì)量不合格�,含有較多的夾雜物�;焊接過(guò)程中未能及時(shí)清理熔池中的焊渣;焊接參數(shù)設(shè)置不當(dāng)�,如焊接電流����、焊接速度等參數(shù)設(shè)置不合理�����,影響熔池中夾雜物的排出�。

5. 咬邊

咬邊是指焊縫邊緣的母材被電弧熔化后,未能得到焊縫金屬的補(bǔ)充而形成的凹槽�����。咬邊會(huì)降低焊縫的強(qiáng)度和承載能力�。咬邊的形成主要是由于焊接電流過(guò)大,導(dǎo)致電弧對(duì)母材的熔化作用過(guò)強(qiáng)�;電極角度不當(dāng),導(dǎo)致電弧對(duì)焊縫邊緣的熔化作用不均勻����;焊接速度過(guò)快����,導(dǎo)致焊縫邊緣未能得到充分的熔化補(bǔ)充。

電阻焊焊接缺陷預(yù)防措施

1. 裂紋預(yù)防措施

(1)材料選擇:盡量選用低合金鋼���,避免高碳���、高硫��、高磷等元素的材料���;進(jìn)行焊前預(yù)熱,降低材料的脆性�。

(2)工藝優(yōu)化:合理設(shè)置焊接電流、焊接時(shí)間和電極壓力等參數(shù)���,避免焊縫過(guò)熱或過(guò)冷����;采取焊后熱處理措施�,釋放焊接應(yīng)力。

2. 氣孔預(yù)防措施

(1)氣體保護(hù):加強(qiáng)焊接過(guò)程中的氣體保護(hù)�����,使用惰性氣體如氬氣等保護(hù)焊縫���,防止空氣中的氧氣����、氮?dú)獾葰怏w進(jìn)入焊縫。

(2)焊材清理:徹底清理焊件和焊條表面的油污���、銹跡等污染物���,保持焊材表面的清潔。

(3)參數(shù)調(diào)整:合理設(shè)置焊接電流���、焊接時(shí)間等參數(shù)��,確保氣體能夠充分逸出�����。

3. 未熔合預(yù)防措施

(1)接頭設(shè)計(jì):合理設(shè)計(jì)接頭間隙和坡口形狀����,確保焊縫能夠完全熔合��。

(2)參數(shù)優(yōu)化:增加焊接電流�、延長(zhǎng)焊接時(shí)間�����,確保焊縫充分熔化。

(3)電極壓力:增加電極壓力����,確保焊縫緊密接觸。

4. 夾渣預(yù)防措施

(1)焊材質(zhì)量:選用質(zhì)量合格的焊條或焊絲����,確保焊材中不含夾雜物。

(2)焊接操作:焊接過(guò)程中及時(shí)清理熔池中的焊渣��,保持熔池的清潔�。

(3)參數(shù)調(diào)整:合理設(shè)置焊接電流、焊接速度等參數(shù)�,促進(jìn)熔池中夾雜物的排出。

5. 咬邊預(yù)防措施

(1)電流控制:適當(dāng)降低焊接電流���,避免電弧對(duì)母材的熔化作用過(guò)強(qiáng)��。

(2)電極角度:調(diào)整電極角度�����,確保電弧對(duì)焊縫邊緣的熔化作用均勻�。

(3)速度控制:適當(dāng)降低焊接速度,確保焊縫邊緣能夠得到充分的熔化補(bǔ)充���。

電阻焊焊接缺陷的產(chǎn)生與多種因素有關(guān)�����,包括材料����、焊接工藝���、焊接操作等��。通過(guò)合理的材料選擇��、工藝優(yōu)化�����、焊前清理和焊接操作控制等措施�,可以有效預(yù)防這些缺陷的產(chǎn)生�����,確保焊接質(zhì)量�。在實(shí)際操作中,應(yīng)根據(jù)具體情況選擇合適的預(yù)防措施���,并加強(qiáng)焊接過(guò)程中的質(zhì)量監(jiān)控和檢測(cè)�����,以確保產(chǎn)品的可靠性和安全性����。