隨著現(xiàn)代工業(yè)技術(shù)的飛速發(fā)展����,焊接技術(shù)作為連接金屬或非金屬材料的重要手段,在航空航天��、汽車制造�、家用電器等領(lǐng)域發(fā)揮著至關(guān)重要的作用。焊接質(zhì)量的好壞直接關(guān)系到產(chǎn)品的安全性��、可靠性和使用壽命�。因此,對焊接質(zhì)量進(jìn)行實時監(jiān)控���,確保焊接過程的穩(wěn)定性和可靠性�����,成為現(xiàn)代工業(yè)生產(chǎn)中不可或缺的一環(huán)����。

焊接質(zhì)量實時監(jiān)控至關(guān)重要

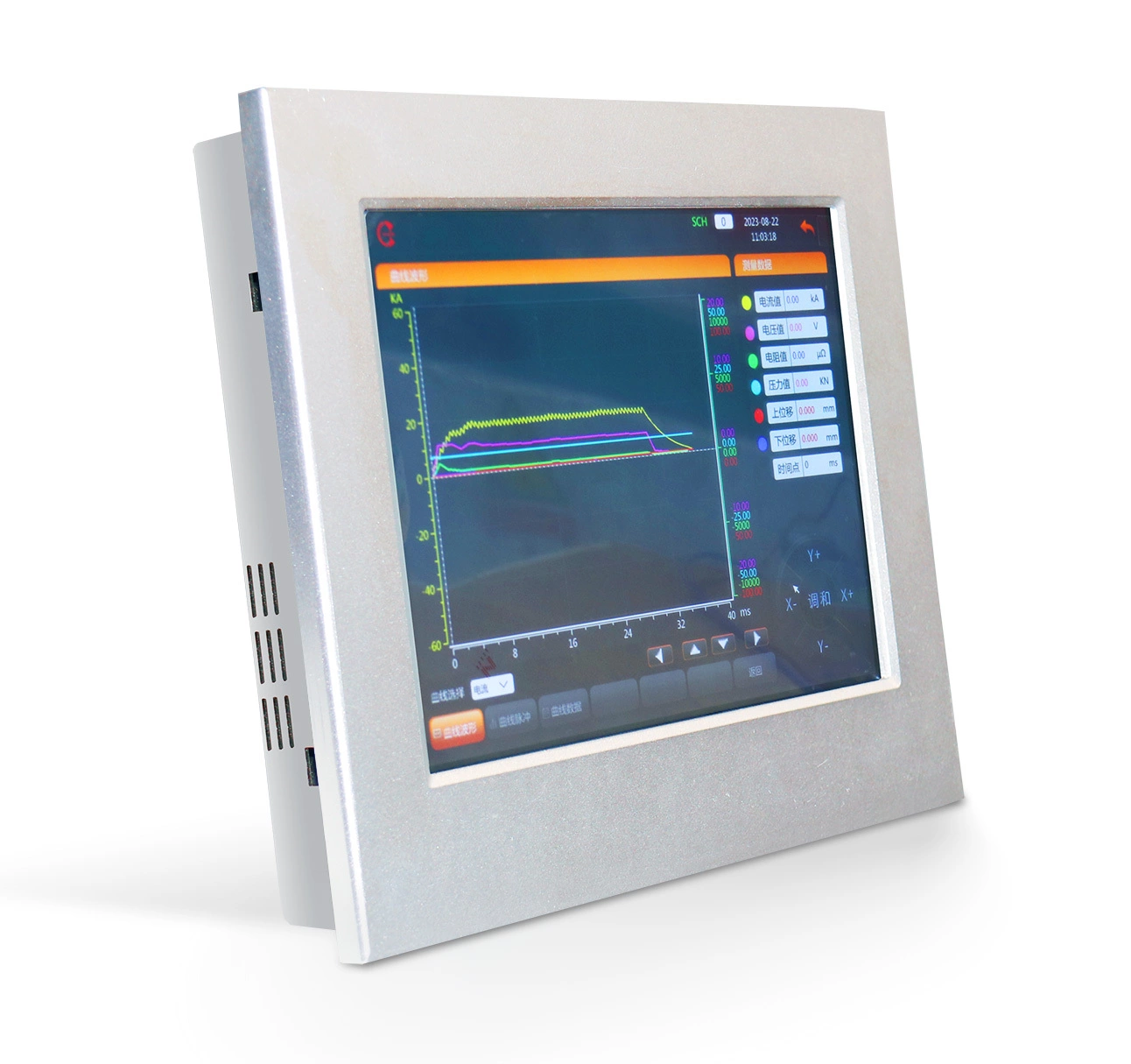

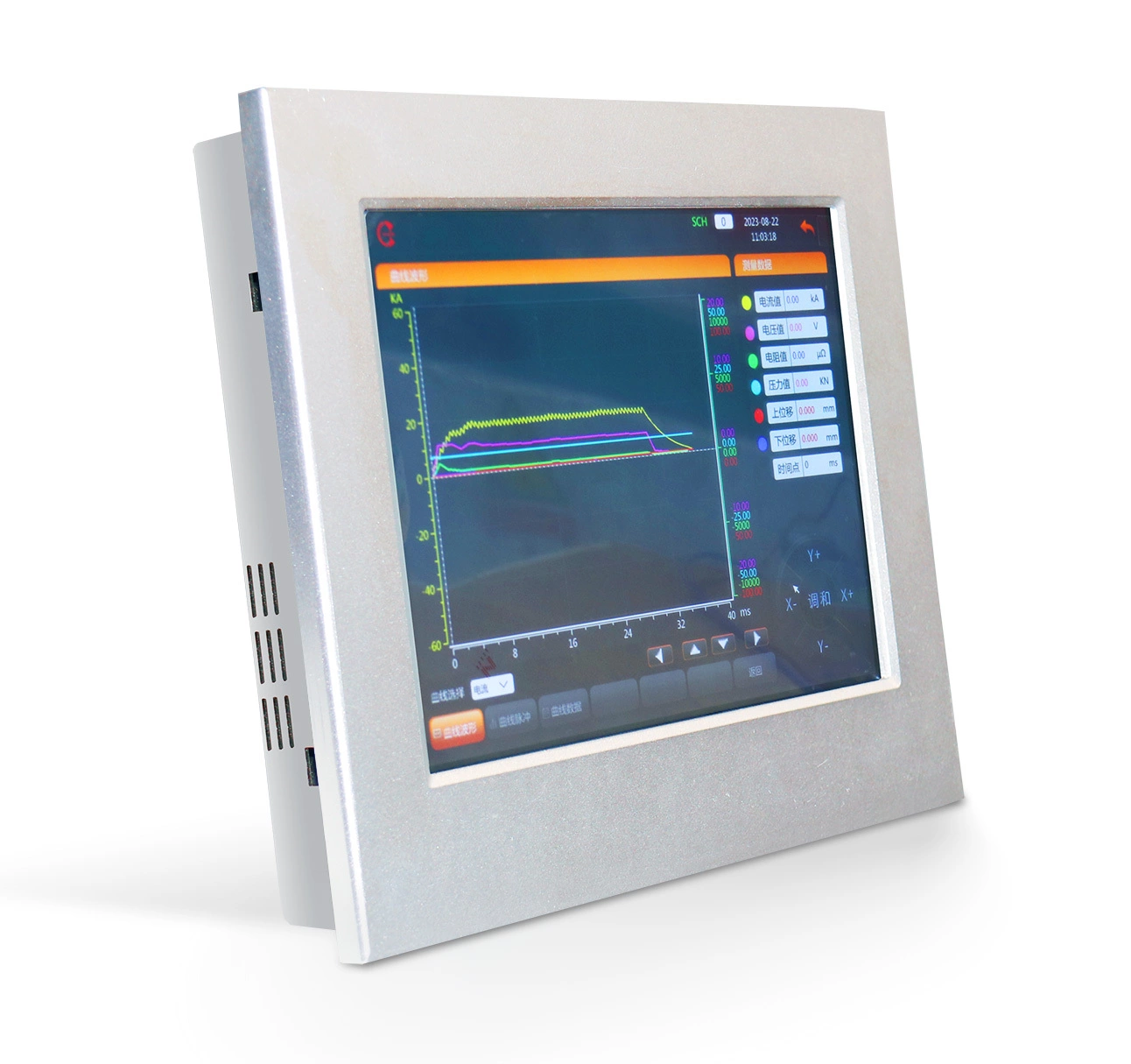

焊接質(zhì)量實時監(jiān)控是指通過傳感器�����、圖像處理等技術(shù)手段,對焊接過程中的溫度�����、電流�、電壓、速度等關(guān)鍵參數(shù)進(jìn)行實時采集�����、分析和處理�,從而實現(xiàn)對焊接質(zhì)量的實時監(jiān)控和預(yù)警�����。這種監(jiān)控方式對于提高焊接質(zhì)量�、降低生產(chǎn)成本、保障生產(chǎn)安全具有重要意義�����。

1.焊接質(zhì)量實時監(jiān)控能夠及時發(fā)現(xiàn)焊接過程中的異常情況��,如焊接溫度過高、電流過大等�����,從而避免焊接缺陷的產(chǎn)生�,提高焊接質(zhì)量。

2.實時監(jiān)控可以實時調(diào)整焊接參數(shù)����,使焊接過程更加穩(wěn)定,降低廢品率����,提高生產(chǎn)效率。

3.實時監(jiān)控還能夠為焊接工藝的優(yōu)化提供數(shù)據(jù)支持�����,推動焊接技術(shù)的不斷進(jìn)步��。

焊接質(zhì)量實時監(jiān)控的發(fā)展

焊接質(zhì)量實時監(jiān)控技術(shù)的發(fā)展經(jīng)歷了從人工檢測到自動化�����、智能化的轉(zhuǎn)變���。早期的焊接質(zhì)量監(jiān)測主要依賴于人工目視檢測和抽樣檢驗��,這種方法存在人為主觀判斷誤差大�����、不能全面覆蓋整個焊接過程的問題�。隨著傳感器技術(shù)、圖像處理技術(shù)的不斷發(fā)展�����,焊接質(zhì)量實時監(jiān)控技術(shù)逐漸實現(xiàn)了自動化�����、智能化���。

目前,焊接質(zhì)量實時監(jiān)控技術(shù)已經(jīng)取得了顯著的進(jìn)展�。一方面,傳感器技術(shù)�、圖像處理技術(shù)等關(guān)鍵技術(shù)的不斷發(fā)展,為焊接質(zhì)量實時監(jiān)控提供了更加準(zhǔn)確���、可靠的技術(shù)支持����。另一方面,隨著信息化�����、網(wǎng)絡(luò)化技術(shù)的普及���,焊接質(zhì)量實時監(jiān)控已經(jīng)實現(xiàn)了遠(yuǎn)程監(jiān)控和數(shù)據(jù)分析��,為生產(chǎn)過程的優(yōu)化提供了有力支持�。

在傳感器技術(shù)方面�����,目前常用的傳感器包括溫度傳感器����、電流傳感器、電壓傳感器等��,這些傳感器能夠?qū)崟r采集焊接過程中的關(guān)鍵參數(shù)����,并將數(shù)據(jù)傳輸?shù)奖O(jiān)控系統(tǒng)中進(jìn)行分析和處理����。同時���,隨著機(jī)器視覺技術(shù)的不斷發(fā)展�,基于圖像處理的焊接質(zhì)量實時監(jiān)控技術(shù)也得到了廣泛應(yīng)用���。通過圖像處理技術(shù)�,可以實時檢測焊縫的外觀質(zhì)量��、尺寸精度等關(guān)鍵指標(biāo)�,實現(xiàn)對焊接質(zhì)量的全面監(jiān)控。

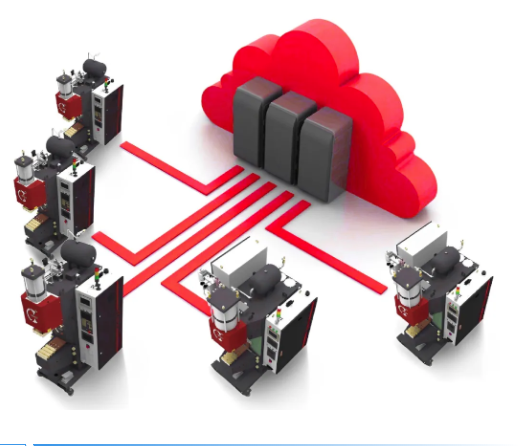

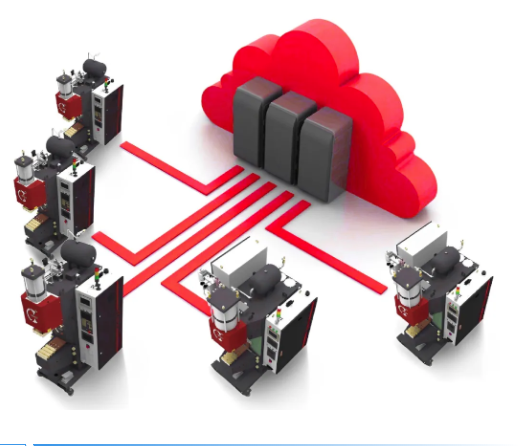

在信息化���、網(wǎng)絡(luò)化技術(shù)方面,焊接質(zhì)量實時監(jiān)控已經(jīng)實現(xiàn)了遠(yuǎn)程監(jiān)控和數(shù)據(jù)分析���。通過互聯(lián)網(wǎng)技術(shù)�����,可以將焊接過程中的數(shù)據(jù)實時傳輸?shù)皆贫朔?wù)器進(jìn)行處理和分析�,實現(xiàn)全球范圍內(nèi)的數(shù)據(jù)共享和協(xié)同工作。這不僅可以提高生產(chǎn)過程的透明度和可追溯性��,還可以為生產(chǎn)決策提供有力支持�����。

焊接質(zhì)量實時監(jiān)控技術(shù)的未來

未來���,焊接質(zhì)量實時監(jiān)控技術(shù)將繼續(xù)向智能化�����、多模態(tài)融合�、云端服務(wù)與大數(shù)據(jù)應(yīng)用等方向發(fā)展�����。

首先�����,隨著人工智能和機(jī)器學(xué)習(xí)技術(shù)的不斷發(fā)展��,焊接質(zhì)量實時監(jiān)控將實現(xiàn)更加智能化的監(jiān)測和控制。通過機(jī)器學(xué)習(xí)算法對大量焊接數(shù)據(jù)進(jìn)行學(xué)習(xí)和分析���,可以實現(xiàn)焊接過程的自適應(yīng)控制和優(yōu)化���,提高焊接質(zhì)量和生產(chǎn)效率。

其次�,多模態(tài)融合監(jiān)測將成為未來焊接質(zhì)量實時監(jiān)控的重要發(fā)展方向。通過整合多種監(jiān)測手段����,如傳感器、機(jī)器視覺�、紅外成像等,形成全面��、多維度的監(jiān)測體系�,提高監(jiān)測的全面性和可靠性。

最后�,云端服務(wù)與大數(shù)據(jù)應(yīng)用將成為未來焊接質(zhì)量實時監(jiān)控的重要支撐。通過將監(jiān)測數(shù)據(jù)上傳至云端服務(wù)器進(jìn)行處理和分析����,可以實現(xiàn)全球范圍內(nèi)的焊接質(zhì)量遠(yuǎn)程監(jiān)控和管理�����。同時,基于大數(shù)據(jù)分析的預(yù)測性維護(hù)也將成為未來焊接設(shè)備維護(hù)的重要趨勢���。

亨龍�,作為全球領(lǐng)先的金屬連接解決方案提供商�����,緊跟技術(shù)發(fā)展需求����,先后研發(fā)制造了焊接質(zhì)量監(jiān)控系統(tǒng)HRC650和鉚接質(zhì)量監(jiān)控系統(tǒng)HRC670,嫁接在焊接或者鉚接設(shè)備上�����,可實現(xiàn)對金屬連接過程中的重要參數(shù)如電流��、位移����、壓力進(jìn)行實時采集并輸出可視化圖像,通過數(shù)字化的形式,降低金屬連接的失誤率��。